DIP通孔插件焊接的可靠性因素

發布時間:2023-05-13 瀏覽:次 責任編輯:晉力達

通常來說電子元器件引腳連接可以是通孔插裝形式的也可是表面貼裝形式。但是在高電壓和高功率的應用場景中,使用帶引腳的通孔插裝元件是很好的解決方案,因為在通孔插件焊接中使用波峰焊可以使焊點的飽滿達到功率要求,而在貼裝元件中使用印刷錫膏再用回流焊接時,由于融化錫膏時重力的原因以及錫膏由固態轉變為液態時體積縮小一系列無法解決的問題,通常無法達到飽滿的焊點。對于通孔插裝元件而言,焊接往往用到波峰焊接技術,通過使引腳與焊盤經過助焊劑噴霧,預熱區預熱,錫爐波峰噴錫從而達到焊接目的。本文章簡單介紹PCB焊盤和通孔參數設計對通孔插裝元件的無鉛焊接可靠性的影響。

測試通孔插件(電阻和IC元件)的波峰焊接可靠性。波峰焊的焊料采用的是SAC305合金,焊接溫度控制在了260℃。熱循環的溫度區間和次數分別為-20-80℃和550次。此外PCB的表面經過熱風整平處理,在焊盤表面鍍上無鉛錫銅鎳保護層(SnCu0.7Ni0.05)以避免銅氧化。

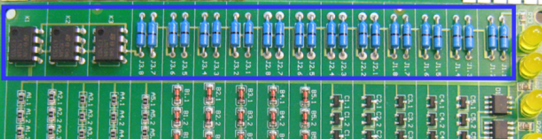

圖1. 測試器件在PCB上的布局 (藍色框), J: 電阻器(淺藍); K: DIP集成電路 (黑色)。

表1. 測試電阻器和DIP的通孔和焊盤的尺寸。

測試結果

所有通孔內的電阻器引腳均被無鉛SAC305焊料完整包裹。經過SEM觀察后發現電阻器J1的焊點幾乎沒有空洞,意味著焊點的強度保持良好。銅表面和焊料之間形成了致密的IMC層(Cu,Ni)6Sn5,且厚度均在2.5-3.5μm的范圍。集成電路K1-K3在焊后可靠性也可接受,銅表面同樣形成了(Cu,Ni)6Sn5層。

圖2. 電阻器J1 (a, b)和J3 (右) 的焊點SEM圖。

富集鎳的(Cu,Ni)6Sn5相在焊料基體中以分散的細小沉淀形式生長。重要的是(Cu,Ni)6Sn5相中的鎳成分能夠影響其形態的變化,并加速(Cu,Ni)6Sn5相的生長。此外,鎳的存在還遏制了劣性Cu3Sn IMC的生長。隨著通孔直徑和焊盤尺寸擴大, 焊點出現缺陷的可能性增加。電阻器J3的通孔尺寸最大,相應的焊接空洞數量也最多(圖2)。類似的,通孔和焊盤尺寸較大的K2和K3在波峰焊后發現焊點會出現更多的空洞甚至出現斷裂現象。

熱循環測試

在經過550次熱循環測試后,電阻器和集成電路都面臨著更大的失效風險。空洞的數量隨著熱循環的進行變得更多。空洞在累積到一定程度后會成為微裂痕,導致焊點在外力作用下很容易發生斷裂。J1-J3都沒有發現明顯的微裂痕,但J2和J3的空洞數量更多。K3在熱循環后出現了焊點裂紋現象,意味著焊點機械強度下降。可見的是焊盤和通孔尺寸對焊點可靠性影響很明顯。

圖3, 熱循環后焊點微觀結構, (a) J1; (b ) J2; (c) J3; (右側) K3。

深圳市晉力達電子設備有限公司

深圳市晉力達電子設備有限公司